ばねの寸法を測定する

一般に、ばねの寸法はノギスまたはマイクロメーター・隙間ゲージで測定します。ここでは、代表的なばねであるコイルばねのうち、圧縮ばねの測定方法について説明します。

- D:中心径(mm)

- Di:内径(mm)

- Do:外径(mm)

- d : 1本分の線径(mm)

- P:ピッチ(mm)

内径・外径・中心径の測定

内径や外径・中心径などは、ノギスまたはマイクロメーターで測定します。コイルの内側に部品が入る場合、内径の測定精度は特に重要です。

基本的にノギスはコイル部の1点しか測定しません。このため、コイル全体を高精度で測定する場合は、専用の検査治具が必要です。

外径(Do)を測定し、線径1本分(d)マイナスで中心径(D )、2本分マイナスで内径(Di )になります。

- D:中心径(mm)

- Di:内径(mm)

- Do:外径(mm)

- d:1本分の線径(mm)

線径の測定

線径は、ノギスまたはマイクロメーターを用いて測定します。コイリング*の前は、材料メーカーが提供する試験成績表(ミルシート)の値と、ノギスまたはマイクロメーターで測定した値を比較します。

コイリング工程後は、材料が変形し、測定値が規格に収まらない場合があります。成形後にチェックする場合は、なるべく加工変形の小さい箇所を測定します。

- コイリング:

- 線送りローラーで押し出されてきた線材の位置をワイヤガイドで固定し、「コイリングピン」といわれる工具に押し付けてコイル状に成形、設定された長さで切断する工程です。

ピッチの測定

ばねのピッチは線の中心から中心の長さなので、直接測定することはできません。線と線の隙間をノギスまたは隙間ゲージで測定し、それに線径を加えてピッチとします。

隙間の測定値(i)に1本分の線径(d)をプラスした値がピッチ(P)になります。ただし、ピッチが小さいばねや、線が細いばねは測定が非常に困難です。

- d:1本分の線径(mm)

- i:線と線の隙間(mm)

- P:ピッチ(mm)

ただし、コイルが密着して巻かれているばねの場合、ピッチは線径と同じになります。

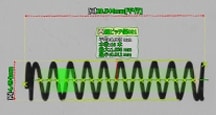

画像寸法測定器による各部の測定

画像寸法測定器は、測定対象物をイメージセンサーで捉え、そのデータを画像処理し各部の測定値を算出・表示する非接触測定器です。

照明用のLEDや受光レンズ・撮像素子から画像処理に至るまで、測定に適した工夫が施されています。このため、位置決めやピント合わせなど、測定者の技量による計測誤差はありません。また、操作方法も特別な習熟を必要としないよう配慮されています。

一度にばね全体を測定できるので、内径や外径・中心径・線径からピッチまで、一括して測定可能。ピッチの狭いばねや線径の細いばねなど、ノギスやマイクロメーターでは測定が困難なばねも、手軽に高精度で測定できます。

- 左:キックばねの中心径やピッチ・自由時角度の測定

- 右:コイルばねの「真円度」の測定