歯車のトラブル

歯車のトラブルは、動作の状況や稼働時間、材質や品質によって発生します。また、噛み合う歯車の潤滑不良や不適切な組み付け、適切でない設定である場合、トラブルは高い頻度で発生します。ここでは、代表的なトラブルである「折損(せっそん)」と「摩耗」について紹介します。

その他のトラブルについては、「歯車のトラブル一覧」を参照してください。

折損(せっそん)

「折損」とは、歯車の歯が折れてしまうことです。最初は歯の根元のひび割れから始まり、次第に疲労が大きくなって損失します。

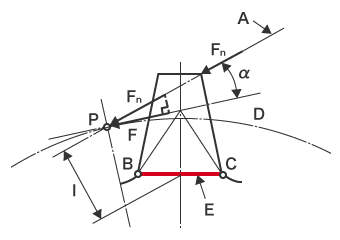

歯の強さは歯先に全荷重がかかるとみなして求められ、折損の原因であるひび割れの多くは、歯の根元である「危険断面」で発生します。

- A:作用線

- D:ピッチ円

- E:危険断面

- P:ピッチ点

- α:圧力角

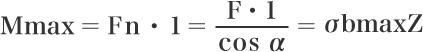

危険断面にかかる荷重は、「最大曲げモーメント」と「最大曲げ応力」で求めることができます。

- Mmax:最大曲げモーメント(Nm)

- Fn:作用線に沿う歯車の噛み合い荷重

- l:危険断面(B-C)の中心から作用線までの距離(mm)

- F:ピッチ円に沿う円周方向Fnの分力

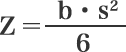

- Z:危険断面(B-C)の断面係数(mm3)

- s:危険断面(B-C)の長さ(mm)

- b:歯幅(mm)

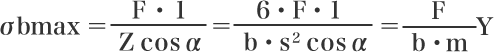

- σbmax:最大曲げ応力(MPa)

- σbmax:最大曲げ応力(MPa)

- F:ピッチ円に沿う円周方向Fnの分力

- Z:危険断面の断面係数(mm3)

- l:危険断面の中心から作用線までの距離(mm)

- b:歯幅(mm) s:危険断面(B-C)の長さ(mm)

- m:モジュール(mm) Y:歯形係数

最大曲げ応力には回転中のトルク変動や衝撃を考慮した「使用係数」や歯車の回転数を考慮した「動荷重係数」、材質の「許容応力係数」を加味します。

このとき、使用係数は歯車の材質や歯車を使用する機器、部位や振動の強弱によって違った値になります。動荷重係数は基準ピッチ円の周速度によって異なり、25ms以下では約1.0~1.5で、この値は速くなるほど大きくなります。

| 機器 | 衝撃 | |

|---|---|---|

| 均一負荷 | 強衝撃 | |

| 電動機 | 1.0 | 1.25~1.75 |

| 蒸気タービン | ||

| ガスタービン | ||

| 多気筒内燃機関 | 1.25 | 1.35~2.0 |

| 単気筒内燃機関 | 1.5 | 1.5~2.25 |

また、許容応力係数は材質によって、以下のように異なります。

- 鋳鋼(SC450の場合):90.6Mpa

- 炭素鋼(S43Cの場合):165~201MPa

- ステンレス鋼(SUS304の場合):103MPa

歯車の設計や選択を行う際は、これらの数値によって求められた歯車の強度を、負荷が上回らないように注意する必要があります。

摩耗

歯車の歯と歯が噛み合うことで、摩擦が発生し歯の表面が削られます。摩擦が大きくなると騒音や振動が大きくなり、歯車装置の温度が上昇します。また、潤滑油の汚れが激しくなったりバックラッシュが大きくなったりします。ただし、運転開始時に歯面の微細な凸凹が取れるなど、運転に差し支えない「なじみ摩耗」といわれる摩耗はトラブルには含まれません。

摩耗が発生する原因には、

- ・歯車の強度(歯面強さ)不足

- ・組み立て不良

- ・歯車や軸などの変形

- ・潤滑油の不良

などが考えられます。

歯車のトラブル一覧

歯車のトラブルは歯面の劣化が最も多く、その原因は摩耗・腐食・永久変形などに分かれます。その他、プラスチック系の歯車の場合は、材質を原因とするトラブルもあります。

摩耗(何らかの原因により、歯面物質が次第に失われる現象)

| 種類 | 損傷状態および損傷原因 |

|---|---|

| 正常摩耗(なじみ摩耗) | 損傷ではない。運転開始後、歯面の微細な凸凹が取れた状態 |

| 中程度の摩耗 | 歯面の摩耗が歯当たりを見てわかる程度の摩耗 |

| ポリッシング | 歯面の微細な凹凸が取れ、鏡面のように滑らかになった状態 |

| アブレシブ摩耗 | 歯面の滑り方向に線状の溝が不規則に走り、すり傷がつく |

| 過度の摩耗 | 設計寿命に影響を与えそうなくらい進行が早く激しい摩耗 |

| 干渉摩耗 | 歯車の角の部分と相手歯車の歯元の面が干渉して歯元が擦り減る摩耗 |

| スクラッチング | アブレシブ摩耗の一種。線状の溝が走り、歯面をすきで掘り起こしたようになる |

| スコーリング | 歯面の溶着と引き裂きが交互に起こり歯面が表面劣化したもの |

| 中程度のスコーリング | 焼付きの傾向のある軽い表面損傷で、滑り方向にわずかな傷が発生 |

| 破壊的のスコーリング | 傷が明確に現れ、歯形が完全に破壊されているようなスコーリング |

| 局部的のスコーリング | 中程度のスコーリングが歯面上で局部的に発生したもの |

腐食

| 種類 | 損傷状態および損傷原因 |

|---|---|

| 化学的腐食 | 歯面に赤茶色の錆やピットが生じ、歯車材料が劣化する現象 |

| フレッチングコロージョン | 接触する2面が微小振幅で相対往復運動するところに見られる表面損傷 |

| スケーリング | 熱処理中の酸化によって生じた歯面の浮き彫り部分が金属光沢を帯びる損傷 |

| オーバヒーティング | 歯面が極端に高温になること。テンパーカラー(焼戻し色)が見られる |

| キャビテーション/エロージョン | 強制潤滑によるオイルジェット衝撃作用で歯面に生じた局部的な侵食 |

| 電食 | 噛み合う歯面間の放電によって歯面に生じた小さなピット(損傷) |

| 歯面疲労 | 歯面から材料が脱落する特徴を持った歯面損傷の総称 |

| ピッチング | 歯面にピットを生じる損傷。ピッチ線上かその下の歯面に現れることが多い |

| 初期ピッチング | 運転開始後まもなく歯面に現れ、歯面がなじむと進行を停止するピッチング |

| 進行性ピッチング | 運転開始後、歯面がなじんだ後も進行が進むピッチング |

| フロスティング | 高荷重で油膜厚さが薄い状況の下で生じる微細なピッチング |

| フレークピッチング | スポーリングの一種。歯面から比較的大きな面積で薄い金属片が脱落 |

| スポーリング | 表面下で材料の疲労が起こり、かなり大きな金属片が歯面から脱落 |

| ケースクラッシング | 表面硬化層がかなり広い範囲にわたって剥離する損傷 |

永久変形

| 種類 | 損傷状態および損傷原因 |

|---|---|

| 圧痕 | 異物がかみ合い歯面に噛み込まれることにより生ずる歯面の凹み |

| 塑性変形 | 荷重が取り去られた後も変形が残る、永久変形の典型的な形態 |

| ローリング | 歯面で材料が流動し、ピッチ線付近に凹んだ筋や隆起を生じる損傷 |

| 歯打ちによる塑性変形 | 歯に激しい振動荷重が加わり、歯面が互いに打ち合うと生じる塑性変形 |

| リップリング | 転がりと直角方向に歯面に周期的に現れる波状の模様 |

| リッジング | 歯面直下の材料が一定方向に塑性流動してできる「うね」または「山脈」状隆起 |

| ばり | ローリングと同様な塑性変形。歯先面や歯幅端部に材料がはみ出した部分 |

| 打痕 | 歯先の角・歯幅の角および歯面の小さな塑性変形。凹みと突起からなる |

| クラック | 割れ。製造過程で発生するものと、使用方法に起因するものがある |

| 焼割れ | 焼入れによって生ずる割れ |

| 研削割れ | 歯面研削によって歯面に生ずる微小な割れ |

| 疲労クラック | 繰返し両振り応力または変動応力下で歯元面またはすみ肉部に発生するクラック |

歯の折損

| 種類 | 損傷状態および損傷原因 |

|---|---|

| 過負荷折損 | 予想できない非常に大きな荷重が歯に作用し、歯が折損に至ったもの |

| 歯幅端部の折損 | 歯幅方向の片当たりがその原因で平歯車およびすぐばかさ歯車に多く見られる |

| 歯のせん断 | ただ一回の過酷な過荷重により、歯が歯車本体よりせん断されるもの |

| スミア折損 | 歯の材料が負荷に耐えられなくなって、歯形の変形が著しくなり折損するもの |

| 疲労折損 | 疲労により歯元すみ肉部から始まった亀裂が伝播して引き起こす歯の折損 |

プラスチック歯車の劣化

| 種類 | 損傷状態および損傷原因 |

|---|---|

| 膨潤 | 固体が液体を吸収し、材料の組織が変化することなく、体積が増大する現象 |

日本歯車工業会(JGMA:Japan Gear Manufacturers Association)7001-01(1990) 「歯車の損傷状態およびその用語」から抜粋