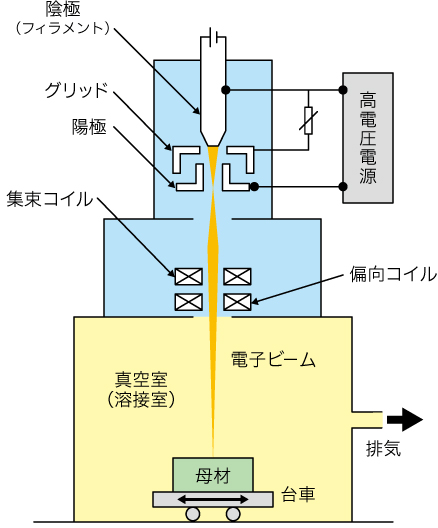

電子ビーム溶接の原理

電子ビーム(光ビーム)溶接は、真空管やブラウン管内で電子が放出される原理を利用した溶接法です。溶接は基本的に真空中で行われ(高真空型)、薄板から厚板、さらに微細溶接まで、歪みの少ない溶接が特徴です。また、近年では完全な真空でなくても溶接できたり(低真空型)や電子銃が移動する電子ビーム溶接機(電子銃移動型)も開発されており、利用範囲は広がりを見せています。

溶融の原理と用途

真空中の陰極をフィラメントで加熱すると、電子が放出されます。放出された電子を電圧で加速し、電磁コイルで収束させ母材に当てると高い熱エネルギーが発生します。電子ビーム溶接では、この熱を使って溶接します。

一般的な電子ビーム溶接機のビームのスポット径は約0.2mmで、電子ビームのエネルギー密度はアークで得られるエネルギー密度の約1,000倍。溶接部の周囲に加えられる熱量が少ないので、歪みが少ない溶接が可能です。電子ビームの出力をコントロールすることで、溶け込みを調整することができ、厚板から薄板まで幅広い母材に対応しています。また、高融点金属(タングステンなど)や溶接時に酸化が懸念される活性金属(チタンなど)の溶接も可能です。

用途しては、船の側外板、架橋や貯槽タンクから航空部品や電子部品などが挙げられます。

また、電子部品の中でも、真空での接合が必要な水晶振動子の封止の場合、金属の蓋(リッド)とセラミックのパッケージの間のろう材を電子ビームの熱伝導によって融解させることで、真空ろう付け封止する「電子ビーム封止工法」が用いられます。

電子ビーム溶接機

レーザー溶接との違い

少ない熱影響で深い溶け込みが得られる溶接法としては、電子ビーム溶接の他にレーザー溶接があります。レーザー溶接は真空状態を必要とせず、装置も電子ビーム溶接に比べて小型にすることが可能で、溶接速度は高速です。

しかし、電子ビームに比べてレーザー光は出力が小さいため溶け込みの深さは浅く、厚板の溶接には向きません。また、母材表面の反射率が高いとエネルギー効率が低下します。

以下は、それぞれを比較した一例です。見比べると、どちらにも長所と短所があり、それぞれの利点を活かした利用が必要であることがわかります。

| 電子ビーム溶接 | レーザー溶接 | ||

|---|---|---|---|

| CO2(炭酸ガス)レーザー | YAGレーザー | ||

| 熱源装置 | 高電圧発生装置+電子銃 | CO2(炭酸ガス)を主媒質とする光共振器 | YAGロッドを媒質とする光共振器 |

| 市販装置の出力範囲 | 3kW~100kW | 0.5kW~45kW | 0.1kW~6kW |

| 最大溶け込み能力 | 約150mm(100kW) | 約30mm(45kW) | 約10mm(6kW) |

| ビームエネルギー効率 | 約100% | 約20% 表面での反射やプラズマによる吸収によりロスが大きい |

表面での吸収率は炭酸ガスよりやや高く、またプラズマによる吸収は小さい |

| 実用化最大板厚実績 | 約100mm | 数mm以下 | 同左 |

| 溶接雰囲気 | 真空(<10-2mmHg) 被溶接物は真空に収納して溶接 |

大気 アーク溶接と同様に不活性ガスによるシールドが必要 |

同左 |

| 被溶接材料 | 金属のみ 亜鉛、マグネシウムなどの高蒸気圧金属を多く含む材料は不可 |

金属、非金属 | 同左 |