溶接の表面測定・検査

ビードの表面欠陥に関する詳細な管理許容差や限界許容差は、「溶接部外観検査基準(JASS 6-20011)」で定義されており、量産品の外観検査には、この基準に適合した検査を高速かつ高精度に実施する必要があります。

ここでは、溶接の表面測定・検査について解説します。

溶接表面の検査には、目視によるもの以外に「磁粉探傷試験(MT)」や「浸透探傷試験(PT)」、画像センサやレーザー変位計による検査といった方法があります。

接触式表面検査

- 磁粉探傷試験(MT)

- 鉄鋼など強磁性材料の表面近くのきずの検出に適した検査方法です。溶接部を磁化した場合、表面および表面直下の浅い部分(表面から約2~3mm程度)にきずがあると、磁気に不連続部分が生じます。磁束はその部分から漏洩し、不連続部との境界に磁極が発生します。この状態で溶接部の表面に磁粉を散布すると、磁粉は微小磁石となり、きず部分の磁極に付着します。付着した磁粉によって実際のきずの幅の数倍から数十倍の幅の磁粉模様ができ、きずの目視観察が可能になります。

- 浸透探傷試験(PT)

- ほとんどすべての材料の表面検査に使用できる検査方法です。溶接部の表面のきずに、見えやすい色や輝きを持たせた浸透性の良い液体を浸み込ませ、表面に吸い出すことできずを拡大して目視観察を可能にします。

従来の非接触式表面検査

熟練した溶接作業者による目視検査は、従来から行われてきました。しかし、多くの工数を要すること、十分なスキルと経験を持った人材の確保が困難であること、欠陥の見逃しなど人的ミスが発生する可能性があるなど、さまざまな問題が指摘されています。

画像センサによる検査は、インラインで行えるため、効率よく検査することができます。しかし、センサ周辺の光や溶接部の色ムラなどに影響され、誤検知が発生することが問題とされています。

レーザー変位計による非接触式表面検査

溶接表面にレーザーを照射し、反射によるフィードバックからビード形状を検出します。

一般的にレーザー変位計は、安定した形状検出のために最適な反射光量を必要とします。しかし、従来の一般的なレーザー変位計は、ワークに合わせて光を調整する際、ワーク全面から得られる受光量に対して光を調整するため、曲面や色の異なる面を測定すると反射光量差が発生し、誤検知の原因になるといった課題がありました。

超高精細インラインプロファイル測定器「LJ-X8000シリーズ」は、センサヘッドからラインレーザーを照射し、その反射光によって断面形状を測定する「光切断法」で、ビードの形状を検出します。従来比2400倍のダイナミックレンジをもつ受光素子により、検査対象となる溶接部に曲面や光沢面、色ムラがあっても正確な形状を取得することができます。

また、センサヘッドは小型かつ高速サンプリングが可能であるため、インラインでの測定に適しています。

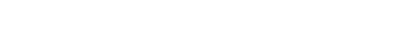

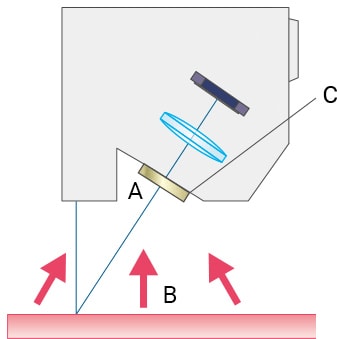

「光切断法」による検出メカニズム

「シリンドリカルレンズ」により、帯状に広げられたレーザー光が対象物の表面で拡散反射します。その反射光を高感度でダイナミックレンジの広い「CMOS」で結像させ、位置・形状の変化を検出することで変位、形状を測定します。

- 半導体レーザー

- シリンドリカルレンズ

- 2Dエルノスターレンズ

- CMOS

広いダイナミックレンジによる安定検出

従来の変位計では、反射光に差がある場合、レーザーパワーや露光時間を変える必要がありました。「LJ-X8000シリーズ」は、ダイナミックレンジが広いため、測定面の傾きや光沢による、反射光量の差に影響されることなく、形状を正しく認識できます。

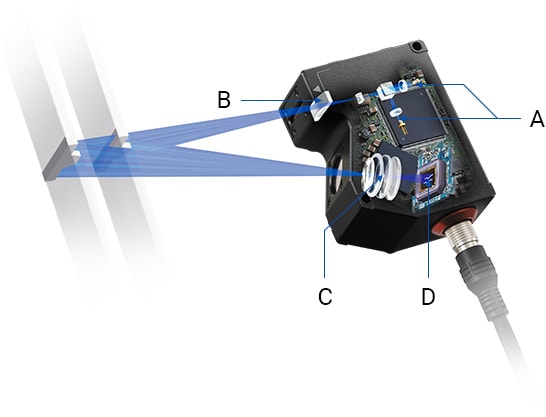

LJ-Xによる形状検出

明暗差に影響されない形状データ

高温ワークの影響を受けない「ブルーレーザー」

一般的な赤色レーザー変位計では、650nm付近だけを通すバンドパスフィルタが受光部前面に装備されています。しかし、赤熱鋼板などが対象物の場合、その輻射光は赤~赤外の波長成分がほとんどであるため、外乱光の影響を大きく受けてしまいます。

一方、「LJ-X8000シリーズ」は、ブルーレーザーを採用することで、405nm付近だけを通すバンドパスフィルタを搭載しています。それにより、溶接直後の高温ワークであっても、赤~赤外の波長成分の影響を受けることなく測定することができます。

- ブルーレーザーの反射光

- 高温ワークからの輻射光

(赤~赤外の波長成分が多く含まれている) - 405nm付近だけを通すバンドパスフィルタ

(赤~赤外の波長成分の影響を受けない)

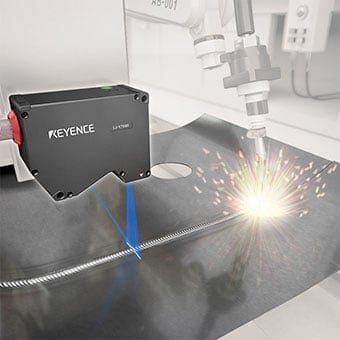

このように「LJ-X8000シリーズ」は、従来のカメラや一般的なレーザー変位計と異なり、溶接中に発生する火花などの光学的ノイズや、溶接直後の赤熱鋼板の輻射光などの影響を受けることなく、安定した形状検出を実現します。

これにより、例えばテーラードブランク(TB)の溶接工程において、トーチを追随しながら、溶接直後のビード形状の高速検査が可能です。

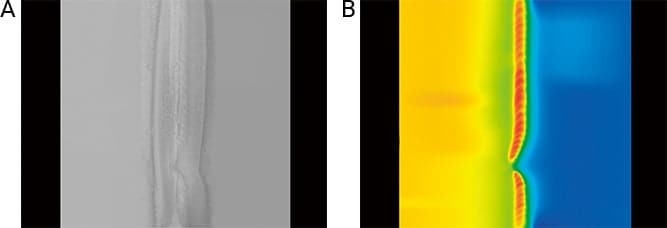

- テーラードブランク溶接におけるビード形状検出の比較

- A. 従来のカメラによる検査

- ワークに色ムラや光沢などあり、表面状態が安定しないため、計測が困難でした。

- B. レーザー変位計(LJ-X8000シリーズ)+ 画像処理

- ワーク表面の状態の影響を受けず、安定してビード形状を計測することができます。

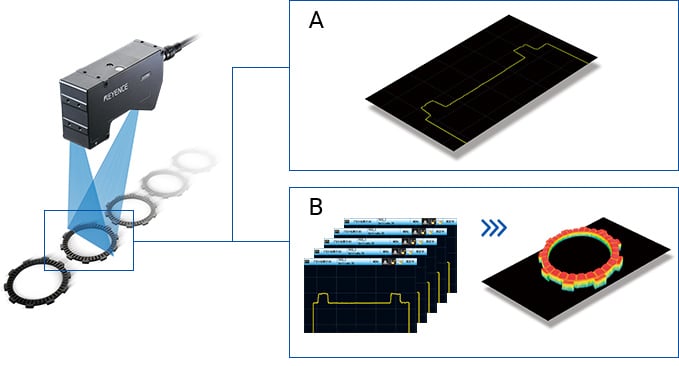

このように、「LJ-X8000シリーズ」は、非接触で、ありのままのビード形状が計測できます。この結果を用いて

- 溶接ビード不良(アンダーカット、オーバーラップ、余盛り不足、割れなどの欠陥がないか)の2次元形状検査が可能です。

- 連続した断面形状データを画像処理・解析した3次元形状検査では、微細な表面欠陥の発見など、より緻密な検査を実現します。

- 「LJ-X8000シリーズ」を用いた2次元・3次元の形状検査の例