レーザー溶接のテクニック

レーザー溶接はレーザー光の出力や発振形態を変えることができるため、アプリケーションへの適応性が高く、さまざまな組立工程で利用されています。

レーザー溶接には、レーザー光の出力の違いによる熱伝導溶接とキーホール(深溶込み)溶接、レーザーの発振形態が異なる連続レーザー光による溶接とパルスレーザー光による溶接があります。パルスレーザー光は短く強力なレーザーで、スポット溶接に最適です。連続レーザー光はシーム溶接を可能にします。また、いずれの溶接法も溶接時に熱影響が少ないため、高融点材料や熱伝導率の高い材料の溶接に適しています。

熱伝導溶接とキーホール溶接(深溶込み溶接)

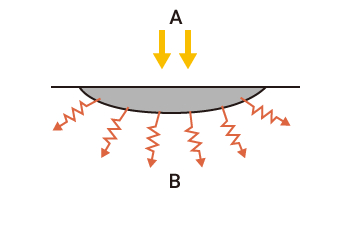

熱伝導溶接は、出力が低いレーザーによる溶接法です。溶け込みの深さは1~2mm未満です。比較的大きなパワーレンジに対応できるため、最適なパワーに調整することができ、溶け込みを浅くすることによって、熱影響に弱い素材でも最適な条件で溶接することができます。

薄板の突き合せ継手やラップ継手などの溶接に用いられ、密封やハーメチックシールの溶接にも適用できます。また、キーホール(深溶込み)が適さないマグネシウムや亜鉛など、揮発性合金の溶接にも適しています。

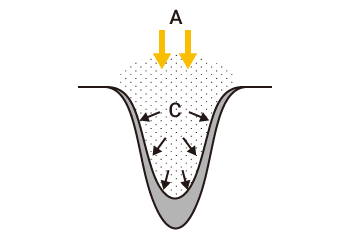

キーホール溶接(深溶込み溶接)は、出力が高いレーザーによる高速溶接が特徴です。狭くて深い溶け込みによる、内部構造が一様な溶接が可能です。熱影響部が小さいので、溶接による母材の歪みも最小限に抑えることができます。

深い溶け込みが必要な場合や複数枚の母材を重ねて溶接する場合(突き合せ・コーナー・T・ラップ・フランジ継手など)に適しています。

熱伝導溶接

- A

- レーザー光

- B

- 熱伝導

キーホール(深溶込み)溶接

- A

- レーザー光

- C

- 蒸気圧

| 熱伝導溶接 | キーホール(深溶込み)溶接 | |

|---|---|---|

| 公差 | 2面の精度が必要 | 1面の精度だけで良い |

| 熱の効率 | 約35% | 約95% |

| 溶接の効率レベル | 低い | 高い |

| 溶接速度 | 遅い | 速い |

| 1mmの継ぎ目に入れるエネルギー | 高い | 低い |

| 熱の影響で出る歪み | 少し出る | あまり出ない(熱伝導溶接より小) |

| 継ぎ目の大きさ | 大きい | 小さい |

| 継ぎ目の滑らかさ | 滑らか | 鱗状 |

リモートレーザー溶接

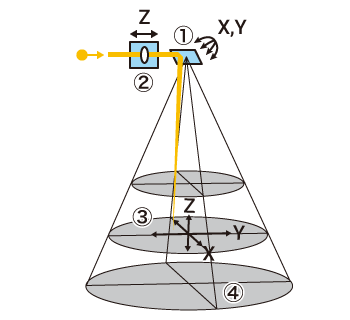

リモートレーザー溶接は、レーザー光をミラーで制御し、溶接部の移動を迅速に行うことで高い生産性と生産ラインの柔軟性、費用対効果を実現する溶接法です。

レーザー光の制御は移動式のミラー(①)とレンズシステム(②)で行います。レンズシステムでZ方向、移動式のミラーでXY方向を制御することで(③)、レーザー光の照射範囲(④)であれば、溶接部にすばやく正確にレーザー光を当てることができます。

溶接素材へ両側からアクセスするスポット溶接に対し、リモートレーザー溶接は片側からのみで済みます。

また、溶接部から溶接部へのロボットアームの移動に長い時間を要するスポット溶接に対し、リモートレーザー溶接ではミラーを動かすだけなので、物理的な移動速度は無視できる時間で済みます。

さらに溶接速度も速いことから、スポット溶接と比較した場合、10倍以上も速いプロセス処理が可能です。

リモートレーザー溶接のビーム制御