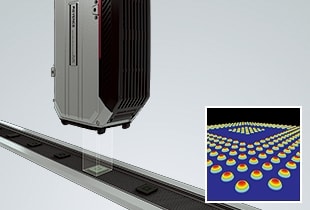

基板実装部品のスクリーン印刷厚み測定

プリント基板にスクリーン印刷したクリームはんだや銀ペースト、ボンドなどの高さ・幅・体積を高精度に全数検査します。

業界ごとの各種工程・ワークにおける課題を「インライン3次元検査」で解決した事例集です。

従来は自動化できなかった全数検査や複雑な検査内容、また、自動全数検査において悩みの種だった不安定さやタクトタイムの遅延。

こうした課題を最新の「インライン3次元検査」で解決します。

高さ情報を用いることで、リチウムイオン電池の端子の外観・形状・位置に異常がないか、複数の項目を一括で検査します。

電池ケース蓋に溶接、または一体成形された安全弁(ガス排出弁)の品質に関する凹凸情報のみ処理し、形状・外観を検査します。

角型リチウムイオン電池溶接部のピンホールを検査します。3次元カメラで、すすなどの溶接部の汚れ(スマット)とピンホールを区別し、自動全数検査します。

円筒形リチウムイオン電池や乾電池の側面に、液漏れなどを招く凹みがないか、表面の模様の影響を受けずに自動全数検査します。

プリント基板にスクリーン印刷したクリームはんだや銀ペースト、ボンドなどの高さ・幅・体積を高精度に全数検査します。

広視野に対応する3次元カメラで、静止した実装基板全体の部品組み付け・はんだフィレットの状態を一括で検査します。

ワークの流れを止めずに、異なる材質・色・光沢が混在した実装基板の部品浮き・傾き、ピンの外観などを安定して全数検査します。

インサート成形したコネクタのハウジングとピンを検査します。ハウジングから露出したピンや奥まった狭小部のピンを3次元で全数検査します。

実装部品の組み付け高さ・傾き、また、各種はんだの高さ・体積・面積などを基板表面を基準として実寸で全数検査します。

材質や色が混在する実装基板上の高さを面で瞬時に捉え、銀ペーストの体積や実装部品の傾きを同時にインラインで全数検査します。

レンズや金属リングなど異なる材質が混在するカメラモジュールの組み付け高さ・傾き・相対的な位置関係を同時に全数検査します。

実装したICパッケージ樹脂の表面に、リフローの熱などによる凹み・反り・ヒケ・クラックが生じていないか全数検査します。

半導体のパッケージ封止前にボンディングワイヤのループ高さ・曲がりを測定し、外観・寸法をインラインで全数検査します。

BGAのバンプ(はんだボール)の高さを多点で瞬時に取得し、複数のエリアごとの高さ・面積・体積・異常箇所を一括検出します。

CMOSカバーガラスの高さ・傾きをワークの材質に影響されることなく、パッケージを基準面にしてインラインで安定して測定します。

トレイに供給したチップに浮きや重なりがないか、ライン搬送の動きを止めることなくトレイ全面を高速で3次元検査します。

正確な高さ計測により、電子部品の帯電・ホコリ付着防止などに用いられる保護フィルムのめくれ(剥離)を全数検査します。

チップLEDのポッティングモールド工程で注入した蛍光剤の高さを検査します。ボトムなど任意のポイントの高さも自動算出します。

コネクタ端子に接続不良・接触不良を招く形状・寸法・位置の不良がないか、3次元データを高速取得して自動全数検査します。

順送プレスで打ち抜かれたインサート品をインラインで全数検査します。金属表面の光沢の影響を受けず微細なバリを検出します。

抵抗スポット溶接のナゲットの凹凸高さ・深さや大きさ(強度)、また、散りやレーザ溶接のスパッタなどを実寸で検査します。

バスバーの反りを自動全数検査します。間欠ラインのわずか0.1秒の停止時間で全数検査することができ、不良品の流出を防止します。

レーザ溶接で電池ケースの蓋を封止後、溶接ビードの溶け落ちやピット、母材へのスパッタ付着などがないか全数検査します。

高さ情報を用いることで、リチウムイオン電池の端子の外観・形状・位置に異常がないか、複数の項目を一括で検査します。

電池ケース蓋に溶接、または一体成形された安全弁(ガス排出弁)の品質に関する凹凸情報のみ処理し、形状・外観を検査します。

角型リチウムイオン電池溶接部のピンホールを検査します。3次元カメラで、すすなどの溶接部の汚れ(スマット)とピンホールを区別し、自動全数検査します。

円筒形リチウムイオン電池や乾電池の側面に、液漏れなどを招く凹みがないか、表面の模様の影響を受けずに自動全数検査します。

プリント基板にスクリーン印刷したクリームはんだや銀ペースト、ボンドなどの高さ・幅・体積を高精度に全数検査します。

広視野に対応する3次元カメラで、静止した実装基板全体の部品組み付け・はんだフィレットの状態を一括で検査します。

ワークの流れを止めずに、異なる材質・色・光沢が混在した実装基板の部品浮き・傾き、ピンの外観などを安定して全数検査します。

インサート成形したコネクタのハウジングとピンを検査します。ハウジングから露出したピンや奥まった狭小部のピンを3次元で全数検査します。

テーラードブランクの溶接直後のビードに、開口欠陥や溶け落ち、アンダーカットなどの溶接不良がないか全数・全長検査します。

自動車の各部に用いられる防振ゴムの組み付け高さ・段差を検査します。3D撮像モードにより、任意の直線位置の形状を取得します。

自動車のボディなど、広範囲に塗布されるシール材をディスペンサロボットに追随して全長形状検査します。

フロントガラスを車体に組み付ける際、ディスペンサで自動塗布したビード状のシール材の高さ・幅を全数・全周測定します。

部位によって外径が異なる「段付きシャフト」の形状を測定し、打痕による凹凸と同時にワークの3次元寸法を検査します。

ブレーキディスクローターの平坦さ(平面度)を測定しながら、打痕などの外観不良の検査とOCR検査を一括で実施します。

車載用のセンサ基板などの実装部品やはんだフィレットを3次元検査します。高さ・面積・体積・傾きの情報を一括で取得します。

ブレーキパッドの打痕を全数検査します。外観検査や凹凸高さ・深さ・面積の測定、品種判別など複数項目を同時に実施します。

車体やエンジン部品の車体番号・原動機型式など刻印文字の読み取り(OCR)や、文字の深さ・幅などからDPMの品質を検査します。

トランスミッションのギアボックス封止前に、組み付け部品の有無やシール材(液状ガスケット)の塗布状態を検査します。

クラッチディスクの品質維持に重要となる、複数のスプリングの品種判別・組み付け位置・高さ(浮き)・外観を全数検査します。

インサート成形した電装部品の金属端子を検査します。2次元カメラでは区別が難しい低コントラストワークを3次元カメラで全数検査します。

プラスチック(樹脂)成形品のパーティングラインに生じる微細なバリを検査します。瞬時に面の高さデータを得ることで形状不良を検出します。

ピントを合わせづらく、背景とのコントラストが低いワークの形状を3次元全数検査することで、不良品流出を防ぎ、歩留まりを改善します。

自動車部品に用いられる金属ケース表面の緩やかな凹みなどを外観検査します。3次元検査ならワーク表面の汚れに影響されません。

奥まったバルブの底面の平面度を測定します。わずか0.13秒で8万点もの高さデータを同軸で取得し、ストローク位置も同時に検査します。

回転状態のタイヤの形状やDOTコードを検査します。回転を止めることなく、3次元形状測定やOCR(文字認識)検査を高速に実施します。

テーラードブランクの溶接直後のビードに、開口欠陥や溶け落ち、アンダーカットなどの溶接不良がないか全数・全長検査します。

自動車の各部に用いられる防振ゴムの組み付け高さ・段差を検査します。3D撮像モードにより、任意の直線位置の形状を取得します。

自動車のボディなど、広範囲に塗布されるシール材をディスペンサロボットに追随して全長形状検査します。

フロントガラスを車体に組み付ける際、ディスペンサで自動塗布したビード状のシール材の高さ・幅を全数・全周測定します。

部位によって外径が異なる「段付きシャフト」の形状を測定し、打痕による凹凸と同時にワークの3次元寸法を検査します。

ブレーキディスクローターの平坦さ(平面度)を測定しながら、打痕などの外観不良の検査とOCR検査を一括で実施します。

車載用のセンサ基板などの実装部品やはんだフィレットを3次元検査します。高さ・面積・体積・傾きの情報を一括で取得します。

ブレーキパッドの打痕を全数検査します。外観検査や凹凸高さ・深さ・面積の測定、品種判別など複数項目を同時に実施します。

回転させたプーリー側面を全周測定します。角度やピッチなどの寸法測定、打痕などの外観検査を同時に実施します。

搬送されている母材の開先を高速測定し、左右位置はもちろん、高さ情報も取得。自動溶接機トーチの全方向位置決めを実現します。

製造工程で凹みが生じることがある薄板を加工した金属製ケース(筐体)の全数外観検査を3次元カメラで実現します。

ベアリングの外輪(アウターレース)・内輪(インナーレース)を回転させながら打痕などの外観不良を高速に全周・全数検査します。

接合強度低下の原因となるボルトの浮きを自動全数検査します。複数のボルト高さを一括計測することで検査を合理化します。

ギア(歯車)の打痕や溝欠けを自動全数検査します。ギアを回転させている状態でも、正確な3次元形状を取得します。

ベアリング(軸受)の外観を自動全数検査します。打痕と刻印品質、文字認識を同時に実施する課題解決事例です。

赤熱したスラブの3次元寸法や体積を搬送しながら高速測定します。赤熱状態での検査で、異常の早期発見や装置へのフィードバックを実現します。

フラットタイプのヒートシンク全面の高さ情報を高速取得し、平坦さ(平面度)や反りを高精度に測定します。

回転させたプーリー側面を全周測定します。角度やピッチなどの寸法測定、打痕などの外観検査を同時に実施します。

搬送されている母材の開先を高速測定し、左右位置はもちろん、高さ情報も取得。自動溶接機トーチの全方向位置決めを実現します。

製造工程で凹みが生じることがある薄板を加工した金属製ケース(筐体)の全数外観検査を3次元カメラで実現します。

ベアリングの外輪(アウターレース)・内輪(インナーレース)を回転させながら打痕などの外観不良を高速に全周・全数検査します。

接合強度低下の原因となるボルトの浮きを自動全数検査します。複数のボルト高さを一括計測することで検査を合理化します。

ギア(歯車)の打痕や溝欠けを自動全数検査します。ギアを回転させている状態でも、正確な3次元形状を取得します。

ベアリング(軸受)の外観を自動全数検査します。打痕と刻印品質、文字認識を同時に実施する課題解決事例です。

赤熱したスラブの3次元寸法や体積を搬送しながら高速測定します。赤熱状態での検査で、異常の早期発見や装置へのフィードバックを実現します。

ボトル缶を高速回転させ、側面から高さ測定することで3次元形状を高速取得し、ボトルの座屈など外観不良を検査します。

食品用カップ内を真空状態にして密閉したフタのプロファイル形状を高速取得。フタの形状から密閉性を全数検査します。

キャップ浮きを全数検査します。搬送中にキャップ高さに加え、傾きも高速測定するため、容器のサイズ公差に影響されません。

吐出量だけではわからない、塗布後のホットメルトなど接着剤の3次元形状を高速に全数検査し、包装不良品の流出を防ぎます。

コンベア搬送中の焼き菓子を焼き目の色や光沢の変化、位置ズレに影響されることなく正確かつ安定して自動全数検査します。

チョコレートを包装トレイに供給した際に、3次元情報を用いて品種・個数・飛び出しを全数検査し、不良品流出を防止します。

せんべいの割れ・欠けなど外観を自動全数検査します。高さ情報を用い、製品形状の凹凸と割れ・欠けなど外観不良を区別します。

野菜の大きさ・体積をコンベアを静止させず自動全数測定します。測定値は野菜の階級分けや出荷先の自動仕分けに活用可能です。

包装袋のヒートシール幅を自動全数検査します。低コントラストな検査箇所の輪郭部分のエッジを抽出し、安定して検査します。

ボトル缶を高速回転させ、側面から高さ測定することで3次元形状を高速取得し、ボトルの座屈など外観不良を検査します。

食品用カップ内を真空状態にして密閉したフタのプロファイル形状を高速取得。フタの形状から密閉性を全数検査します。

キャップ浮きを全数検査します。搬送中にキャップ高さに加え、傾きも高速測定するため、容器のサイズ公差に影響されません。

吐出量だけではわからない、塗布後のホットメルトなど接着剤の3次元形状を高速に全数検査し、包装不良品の流出を防ぎます。

コンベア搬送中の焼き菓子を焼き目の色や光沢の変化、位置ズレに影響されることなく正確かつ安定して自動全数検査します。

チョコレートを包装トレイに供給した際に、3次元情報を用いて品種・個数・飛び出しを全数検査し、不良品流出を防止します。

せんべいの割れ・欠けなど外観を自動全数検査します。高さ情報を用い、製品形状の凹凸と割れ・欠けなど外観不良を区別します。

野菜の大きさ・体積をコンベアを静止させず自動全数測定します。測定値は野菜の階級分けや出荷先の自動仕分けに活用可能です。

薬品用ボトルなどの樹脂製キャップを2次元・3次元情報を用いて、汚れ・バリ・欠けを個々に判別する自動外観検査事例です。

小型レンズの球面ピーク高さを非接触で自動全数検査します。面で高さを捉えるため鏡筒高さを基準とした測定が可能です。

コンベアを流れる出荷前パッケージの大きさ・体積を位置ズレに影響されず、高速で測定します。外観検査も同時に行います。

フラットケーブルの挿入不良による接続不良を防止するため、色・材質の影響を受けない3次元情報を用いて自動全数検査します。

電線の被覆表面の凹凸をインラインで全長外観検査します。電線の表面状態の影響を受けることなく、外観不良を安定検出します。

搬送状態のゴムシートの幅・うねり・欠陥を1ヘッドにつき最大720mm幅の広範囲に渡り高精細かつ高速に検査します。

自動塗布したシール材を検査します。タクトタイムを落とすことなく、塗布ビードのわずかな途切れやゆがみの自動全数検査を実現します。

薬品用ボトルなどの樹脂製キャップを2次元・3次元情報を用いて、汚れ・バリ・欠けを個々に判別する自動外観検査事例です。

小型レンズの球面ピーク高さを非接触で自動全数検査します。面で高さを捉えるため鏡筒高さを基準とした測定が可能です。

コンベアを流れる出荷前パッケージの大きさ・体積を位置ズレに影響されず、高速で測定します。外観検査も同時に行います。

フラットケーブルの挿入不良による接続不良を防止するため、色・材質の影響を受けない3次元情報を用いて自動全数検査します。

電線の被覆表面の凹凸をインラインで全長外観検査します。電線の表面状態の影響を受けることなく、外観不良を安定検出します。

搬送状態のゴムシートの幅・うねり・欠陥を1ヘッドにつき最大720mm幅の広範囲に渡り高精細かつ高速に検査します。

自動塗布したシール材を検査します。タクトタイムを落とすことなく、塗布ビードのわずかな途切れやゆがみの自動全数検査を実現します。

薬品用ボトルなどの樹脂製キャップを2次元・3次元情報を用いて、汚れ・バリ・欠けを個々に判別する自動外観検査事例です。